Дефектоскопия Колесных Пар Инструкция Локомотив

Неисправности колесных пар. 3.Дефектоскопия деталей локомотивов.

Назначение и устройство оси колесной пары. Периодичность, сроки и объемы плановых технических обслуживаний и ремонтов. Магнитопорошковая дефектоскопия колесной пары. Приспособления, средства механизации, применяемые при ремонте, требования безопасности. Краткое сожержание материала: Размещено на СОДЕРЖАНИЕ Введение 1. Назначение и устройство оси колесной пары 2.

Периодичность, сроки и объемы плановых технических обслуживаний и технических ремонтов 3. Способы очистки, осмотра и контроля технического состояния 4. Магнитопорошковая дефектоскопия оси колесной пары 5. Предельнодопустимые размеры оси при эксплуатации и различных видах ремонта 6.

Приспособления, средства механизации, применяемые при ремонте оси колесной пары 7. Организация рабочего места дефектоскописта 8. Требования безапасности Заключение Список используемой литературы колесная пара ремонт дефектоскопия ВВЕДЕНИЕ Производственные процессы, осуществляемые при изготовлении, эксплуатации и ремонте локомотивов, их несовершенства и нарушения влияют на появление отказов деталей и узлов локомотивов. На стадии изготовления и проектирования изделия возможны просчеты проектировщиков; использование недоброкачественного материала как результат несовершенства металлургического производства; проявление нарушений термообработки, металлообработки и сборки. На этапе эксплуатации происходит нарушение условий эксплуатации, технологии обслуживания, а также длительное нагружение деталей и узлов переменными нагрузками, приводящими к нарушению усталостной прочности.

На стадии ремонта - использование несовершенных технологических процессов ремонта,нарушение технологии выполнения работ и др. Различные нарушения на этих стадиях приводят к появлению скрытых и явных дефектов. В целях оценки качества продукции, ее пригодности без нарушения состояния применяется неразрушающий контроль.

Неразрушающий контроль (НК) - эффективное, а в ряде случаев - единственно возможное средство предотвращения нарушения безопасности движения на железнодорожном транспорте из-за изломов рельсов, основных деталей подвижного состава, а также сварных соединений в конструкциях пути, подвижного состава и искусственных сооружений. В настоящее время чаще используют понятие «систена НК», которое включает в себя совокупность физических методов, технических средств, технологий и условий проведения НК с целью обнаружения недопустимых дефектов в объекте контроля, а также персонала, занятого НК и оценкой качества объекта. НАЗНАЧЕНИЕ И УСТРОЙСТВО ОСИ КОЛЕСНОЙ ПАРЫ Ось колесной пары - наиболее ответственная деталь ходовых частей вагона. Конструкция оси, ее материал и технология производства строго регламентированы. Размеры и конструкцию оси определяют в зависимости от величины допускаемой нагрузки, типа подшипника, применяемого в буксовом узле, и назначения колесной пары (с тяговым приводом или без него, с типовым дисковым или колодочным тормозом и т.д.). В колесных парах грузовых и пассажирских вагонов в основном применяют ось РУ1 (унифицированная роликовая под подшипники качения).

Ось изготавливается ковкой из осевой стали Ос.Л с последующей нормализацией и отпуском. У оси различают следующие участки: буксовые шейки, предподступичные части, подступичные части, шейки под моторно-осевые подшипники тягового двигателя и среднюю часть. Диаметры отдельных частей различны и переходы должны быть плавными; их называют переходными галтелями. На концах оси имеется резьба для гаек роликоподшипников, паз для стопорной пластины и два отверстия М16 для болтов, крепящих пластину. После обточки подступичные части и шейки оси колесной пары накатывают роликами и шлифуют. Особое внимание уделяют обработке переходных галтелей, так как от этого зависит степень концентрации напряжений и усталостная прочность оси. Центр движущего колеса коробчатой конструкции изготавливается отливкой, состоит из удлиненной ступицы, обода и соединяющей их средней двустенной части с облегчающими отверстиями.

На обод насаживают бандаж. Канал, закрываемый пробкой, предназначен для подачи масла под давлением при распрессовке колесной пары. После отливки колесные центры отжигают для снятия внутренних напряжений. Рисунок 1- Ось колесной пары 1-средняя часть; 2-шейка под моторно-осевой подшипник; 3-подступичная часть; 4-предпдступичная часть; 5- буксовая шейка; 6-паз под стопорную пластину. На концах имеется резьба для корончатой гайки, а с торца - резьбовые отверстия для болтов стопорной планки; - предподступичные части служат для напрессовки лабиринтного кольца задней буксовой крышки; - подступичные части служат для напрессовки колесных центров; -шейки под моторно-осевые подшипники для размещения вкладышей; -средняя часть соединяет все части оси.

Основные неисправности оси колесной пары В средней части оси в условиях эксплуатации образуется ряд неисправностей. Рисунок 2 - Неисправности оси колесной пары Наиболее опасными дефектами являются поперечные трещины 1. Выполненный анализ большого количества осей с изломами в средней части показал, что подавляющее большинство трещин имеет усталостный характер и вызван многократным повторением циклических нагрузок, усиленных дополнительным влиянием загрузки вагонов сверх установленных норм, неравномерным распределением груза по кузову, усталостью металла, наличием концентраторов напряжений, а также дефектами поверхностей катания колес (ползун, выщерблина и т.д.), вызывающими дополнительные динамические нагрузки. При обнаружении поперечных трещин в оси независимо от других параметров колесная пара подлежит расформированию. Продольные трещины 2 образуются вследствие наличия в поверхностных слоях металла дефектов Технологического происхождения в виде неметаллических включений, закатов, плен, забоин. Оси колесных пар с продольной трещиной длиной более 25 мм заменяются исправными. Браковка наклонных трещин 3 зависит от угла наклона б к образующей оси.

При угле наклона 30° и менее, трещина относится к продольным, а при угле б а более 30° - к поперечным. Трещины можно обнаружить с помощью ультразвуковой или магнитной дефектоскопии, либо визуально (в условиях ПТО) по ряду внешних признаков. Практикой установлено, что пленка краски в зоне расположения трещины плотно не прилегает к оси, а в некоторых случаях вздувается в виде пузыря или отслаивается. Более глубокие трещины могут быть обнаружены летом по скоплению пыли, а зимой по наличию инея. Объясняется это тем, что в трещине концентрируется влага, к которой летом прилипает пыль, а зимой влага превращается в иней. Кольцевые выработки на средней части оси 4 возникают от трения вертикальных рычагов и горизонтальных тяг, неправильно собранной или неправильно отрегулированной рычажной передачи тормоза или их падения на ось. Значительная глубина истирания может привести к излому оси, поэтому колесные пары с протертостью оси глубиной, более 2,5 мм бракуются.

Забоины и вмятины 5 - механические повреждения, которые характеризуются образованием местного углубления, возникающего в результате пластической деформации от удара каким-либо предметом (чаще всего в процессе погрузки или выгрузки колесных пар). Оси колесных пар бракуются по этим дефектам, если диаметр оси в месте его расположения меньше допускаемого. ПЕРЕОДИЧНОСТЬ, СРОКИ И ОБЪЕМЫ ПЛАНОВЫХ ТО И ТР Ремонт - это комплекс операций по востановлению исправности, работоспособности и ресурса локомотива. Техническое обслуживание (ТО) - Комплекс операций по потдержанию работоспособности и исправности локомотива. ТО1- Выполняется локомотивной бригадой при приемки, сдачи локомотива и при остановках железнодорожных станциях.

ТО2- выполняется работников пункта технического обслуживания локомотивов. Инструкция ЦТ-685 устанавливает основные требования к организации и проведению ТО1 и ТО2.

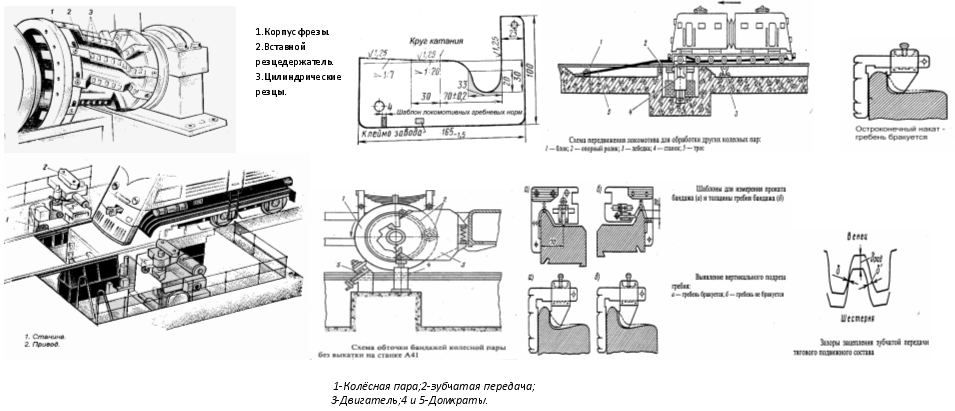

ТО3- выполняется в локомотивном депо приписки локомотивов. ТО4- выполняется с целью потдержания профиля бандажей колесной пары в пределах установленных инструкций КМБШ. При ТО4 выполняется обточка бандажей колесной пары без выкадки из под локомотива. Если обточка бандажей совмещается с операциями ТО3 текущему ремонту ТР1 или ТР2, то локомотив на ТО4 не зачисляется.

ТО5а- проводится с целью подготовки локомотивов с постановки или в резерв железной дороги. ТО5б- подготовка локомотива к отправке в недействущем состаянии. ТО5в- подготовка к эксплуатации локомотива прибывшего в недействующем состоянии после постройки или ремонта или после передислокации. ТО5г- подготовка к эксплуатации локомотива после записа резерва.

Текущий ремонт (ТР) - ремонт для обеспечения или востановления работоспособности локомотива и состоящий в замене и восстанавлении отдельных узлов и систем. ТР1 - выполняется в депо приписки. ТР2 - выполняется в специальном депо приписки. ТР3 - выполняется в специальном депо железной дороги. Капитальный ремонт (КР) - для восстановления эксплуатационных характеристик исправности локомотива. СПОСОБЫ ОЧИСТКИ, ОСМОТРА И КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ Все агрегаты, узлы и детали электровозов в процессе эксплуатации подвергаются обильному загрязнению, от которого прих.

Другие файлы: Проведение исследования технологии ремонта и полного освидетельствования колесной пары электровоза. Периодичность, сроки и объемы ремонта с полным осв. Назначение, конструкция и изготовление колесной пары вагона. Стандартные типы осей вагонов широкой колеи. Неисправности колесной пары, планово-предупр. Конструкция колесной пары. Типы колесных пар и их основные размеры.

Дефектоскопии Колесных Пар Инструкция Локомотивов

Анализ износов и повреждений колесных пар и причины их образования. В учебном пособии описаны современные технологические процессы ремонта узлов и деталей колесной пары тепловоза 2ТЭ10У Даны способы технического осмотр. Работа состоит из нескольких заданий и решений. Какие факторы оказывают влияние на тяжесть поражения человека электрическим током? Расчет оси поддержи.